Toiminnan kasvaessa syntyy liiketoimintaan uudenlaisia asioita mietittäväksi. Kasvu ei tule omalla painollaan, vaan sen edestä tulee raivata esteitä ja tarkka käsitys tuotannon tilasta on elintärkeää ennen uusia investointeja tai muita järjestelyitä. Monissa yrityksissä kasvun yhteydessä luovutaan Excelin täyttämisestä ja siirrytään kohti tarkempaa ja reaaliaikaisempaa dataa. Ensimmäinen askel on usein koneiden käyntiasteen seuraaminen. Käyntiasteen seuraaminen kertoo, kuinka suuren osan ajasta kone on päällä ja pois päältä. Käyntiasteen seuraamista mainostetaan usein myös tehokkuuden seuraamisena, mutta sellaisesta ei tosiasiallisesti ole kyse. Miksi ei? Koneiden käyntiaste kertoo vain osuuden, jonka kone on ollut päällä. Kaikkihan me tiedämme, että 100% käyntiaste ei ole tavoittelemisen arvoista, jos linjalta tuleva tuote ei ole kunnossa. Toisaalta käyntiaste ei kerro mitään myöskään siitä kuinka nopeasti tuotetta saadaan ulos. Tuotanto on tehokasta vain, jos koneet käyvät mahdollisimman paljon ja laadukasta myytävää tuotetta syntyy mahdollisimman nopeasti. Näiden kaikkien sovittaminen yhteen vaatii tietoa käytettävyydestä, nopeudesta ja laadusta.

Käytettävyys

Käytettävyyden mittauksella seurataan kuinka kauan koneet ovat päällä asetetusta tavoiteajasta. OEEmanager mahdollistaa koneiden todellisen käyntiajan seurannan, sillä koneille voi asettaa tavoiteajan, jonka koneen tulee olla käynnissä. Tämä on tärkeää sellaisissa yrityksissä, joissa tuotantoa ei ole 24/7. Näin käyntisuhde on realistinen ja sitä voi käyttää OEE/KNL laskennassa.

Toinen tärkeä asia käytettävyyden ja käyntiasteen laskennassa on poistaa laskennasta sellaiset tuotantokatkokset, jotka ovat suunniteltuja. Näitä katkoja ovat esimerkiksi tuotantopalaverit, määräaikaishuollot ja muut ennalta tiedossa olevat katkot. Käyntiasteen on tarkoitus ilmaista aikaa, jonka kone on päällä siitä ajasta, joka sen on ylipäätään mahdollista olla päällä

Nopeus

Yrityksillä on tiedossaan, kuinka nopeasti tuotetta realistisesti pystytään valmistamaan. Käytännössä tämä tieto on hyvä olla tuntitasolla tiedossa. Kuinka monta kappaletta/litraa/tonnia yms. pystytään tunnin aikana realistisesti valmistamaan. Tämä tieto pystytään asettamaan laskennan pohjaksi OEEmanagerin hallintapaneelissa. Kaikki tuotteet eivät kuitenkaan valmistu samalla nopeudella, joten voit määritellä nopeuden jokaiselle tuotteelle erikseen. Näin OEE luku pysyy luotettavana ja rehellisenä.

Laatu

Viimeisimpänä osana OEE/KNL laskennassa on laatu. Jokainen virheellinen kappale/erä tuotannosta on käytännössä ollut turhaa tuotantoaikaa. Mikäli tuote päätyy hylkyyn, on se poissa tehokkuudesta, sillä tämä aika on pois sellaisesta ajasta, jolloin on ollut mahdollista tuottaa myös myytävää tuotetta.

Laatu on usein käsin kirjattavaa tietoa jälkikäteen. Tämä siksi, että automaatiosta harvoin saadaan tietoa, onko valmistunut tuote täyttänyt laatukriteerit. Laatuvirheiden kirjaaminen onkin erityisen tärkeää. Jos yrityksessä ei ole ollut systemaattista tapaa laadunvalvontaan on nyt viimeistään hyvä aika aloittaa myös sellainen.

Miten OEE/KNL luku lasketaan?

Tehokkuus on kaikkien kolmen osa-alueen tulo (Käytettävyys x Nopeus x Laatu).

Ennen koneellista laskentaa ja absoluuttista dataa, yritysten tehokkuuden laskenta perustuu enemmän tai vähemmän mutuun. Kun asiakkaalta kysytään miten tuotanto menee tällä hetkellä, niin yleinen vastaus on että aina voi vähän parantaa, mutta melkein täysillä tehdään. Harva tuotantopäällikkö ventovieraalle myöntäisi, että parannettavaa on paljonkin.

Ajatellaan, että vastaus pitääkin paikkansa. Eli kaikki osa-alueet ovat 90% kunnossa. Sehän kuulostaa siltä, että melkein maksimilla mennään? Lasketaanpa tämä OEE/KNL luvuksi

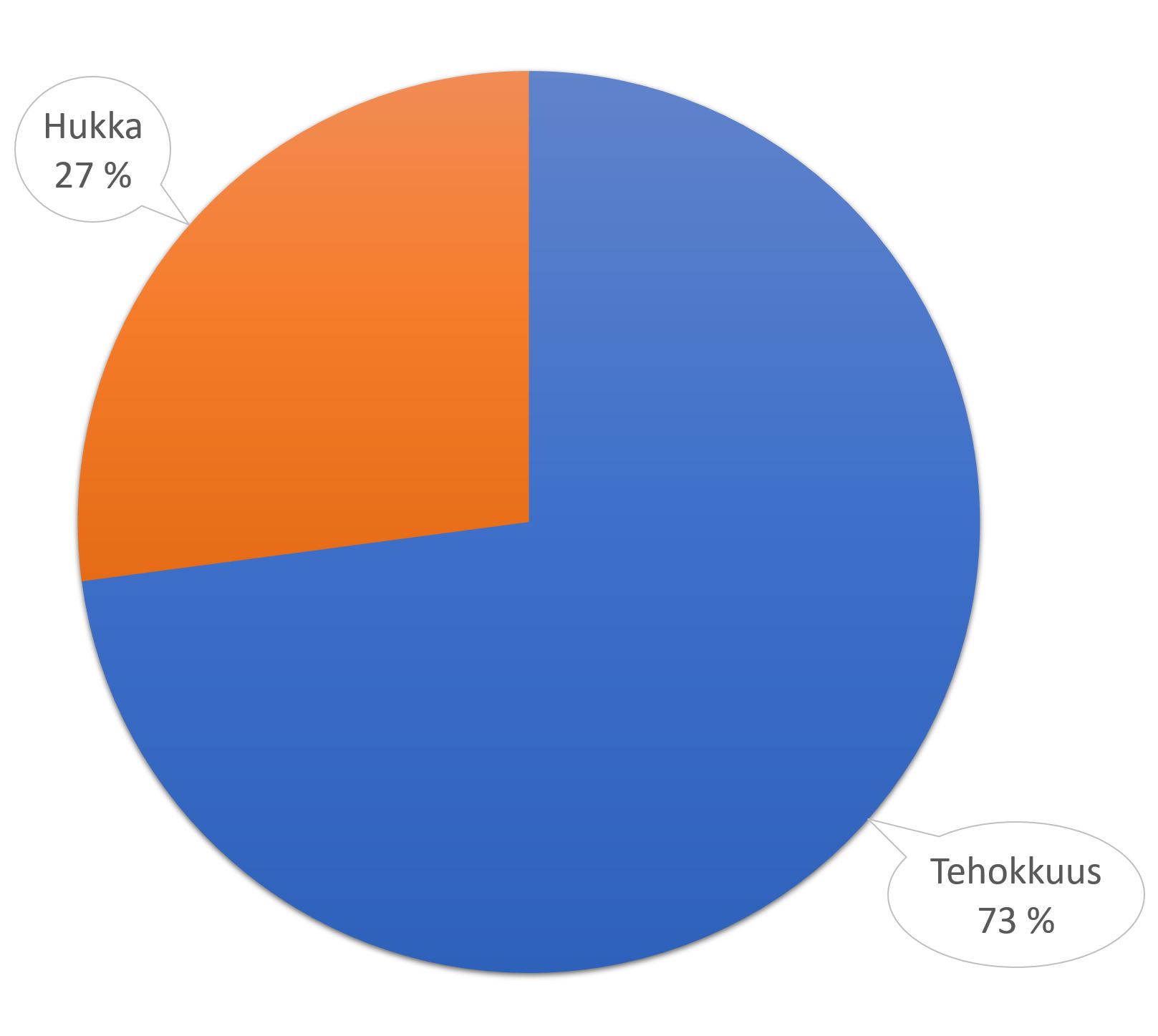

0,9 * 0,9 * 0,9 = 72,9%. Yhtäkkiä 90% ei olekaan niin hyvä luku, joskin 73%OEE luku on tyypillisen tuotantolaitoksen yläpuolella. Yleisesti ottaen 85% OEE lukua pidetään maailmanluokan kärkiyritysten saavuttamana tuloksena ja 60% on tyypillinen luku.

Oikealla visualisoituna se, kun kaikki osa-alueet toimivat 90% teholla ja ”vain” 10% on parannettavaa. Johtoryhmässä asia näyttää täysin toisenlaiselta, vaikka tuotannossa tuntuukin kaikki toimivan melkein täydellä teholla.

Mitä muuta dataa tuotannosta tarvitaan?

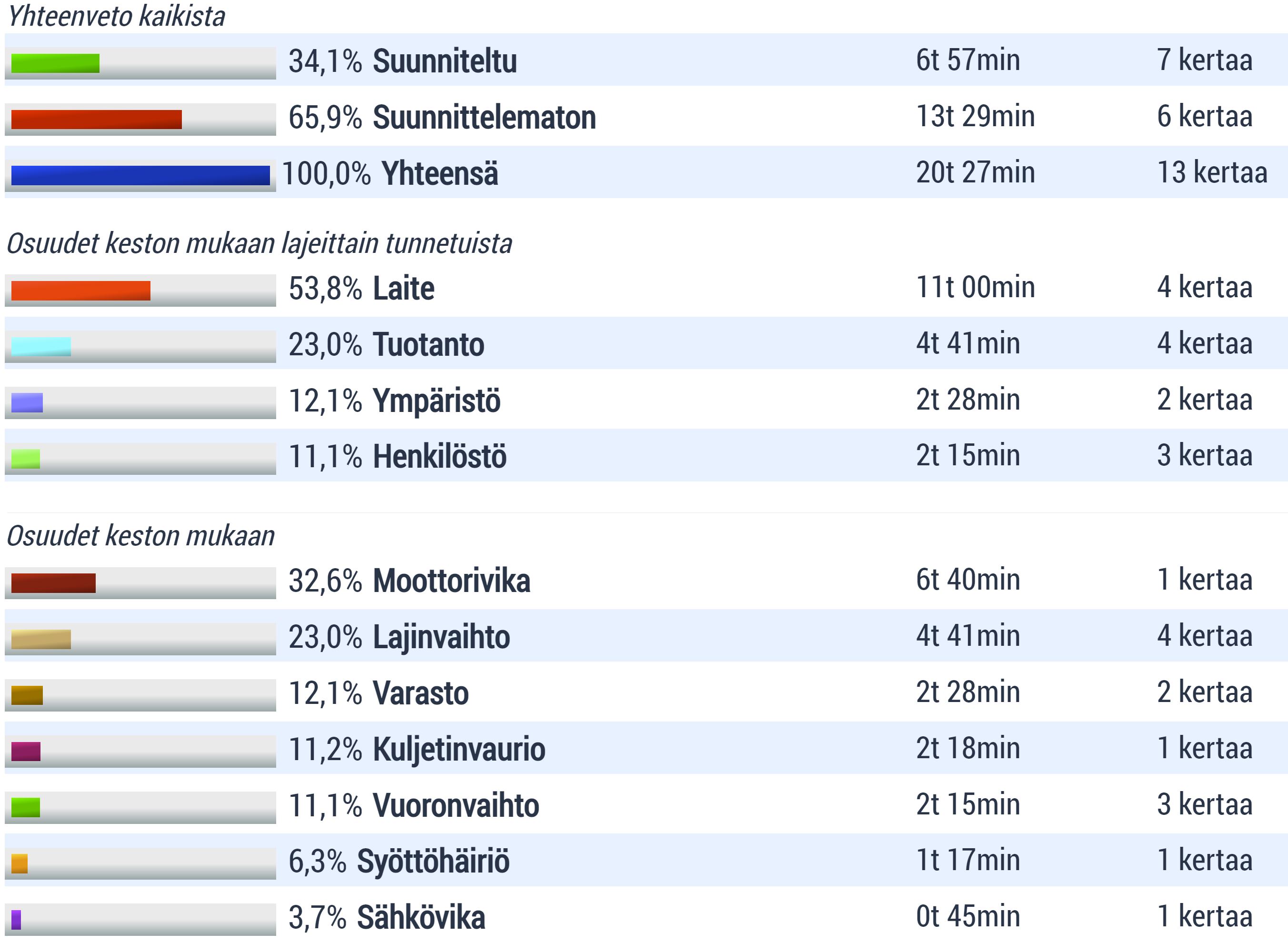

Kun tehokkuus on saatu selville, alkaa pohdinta, miten hukkaa saadaan pienennettyä ja nyt viimeistään täytyy saada dataa pohjalle, missä kehityskohteet aidosti ovat. Jos laadussa on parannettavaa, on se selkeästi esillä. Jos taas tuotantokatkokset vaivaavat, pitää olla tietoa miksi tuotanto ylipäätään pysähtelee. OEEmanager voidaan varustaa ominaisuudella, jonka avulla käyttäjät tai työnjohto voivat kirjata erilaisten pysähdysten syitä. Tämän tilaston avulla pystytään kohdentamaan toimenpiteitä juuri sinne, missä niitä tarvitaan.

Oheinen tilasto kertoo jo heti, että moottoriviat ovat selkeä kohde, johon pitää puuttua. Tehdäänkö se sitten siirtymällä kunnossapidon osalta kohti ennakointia vai vaihtamalla koneet uusiin, on yrityksen harkinnan varassa. Nyt on jo dataa erilaisten päätösten tueksi.

OEEmanager – Ohjelmisto tuotannon seurantaan

Oletko harkinnnut tuotannon tehokkuuden seurantaa? Tutustu ohjelmistoon ja pyydä esittelyä. Saat käyttöösi demotunnukset, joiden avulla voit itse kokeilla ohjelmiston toimintaa.